Prozessablauf und Produktionsausrüstung

1. Liaoning Chuangshi Molybdenum Industry (Group) Co., Ltd. engagiert sich seit 2011 für die technologische Innovation und Entwicklung von Molybdänprodukten und beschäftigt sich hauptsächlich mit der Herstellung von Molybdänprodukten wie industriellem Molybdänoxid, hochlöslichem Molybdäntrioxid und Ferromolybdän. Damit ist das Unternehmen ein einflussreiches mittleres und großes Unternehmen der Molybdänindustrie in der Branche.

2. Liaoning Hongtuo New Material Technology Co., Ltd. konzentriert sich hauptsächlich auf die Forschung und Entwicklung sowie die Produktion von Molybdän-Tiefverarbeitungsprodukten und strebt die Entwicklung von „Ammoniummolybdat – hochreines Molybdäntrioxid – Molybdänpulver“ als Teil der Tiefverarbeitungsindustriekette an. Für dieses Projekt wurden fortschrittliche Automatisierungs-, Technologie- und Umweltschutzausrüstungen ausgewählt.

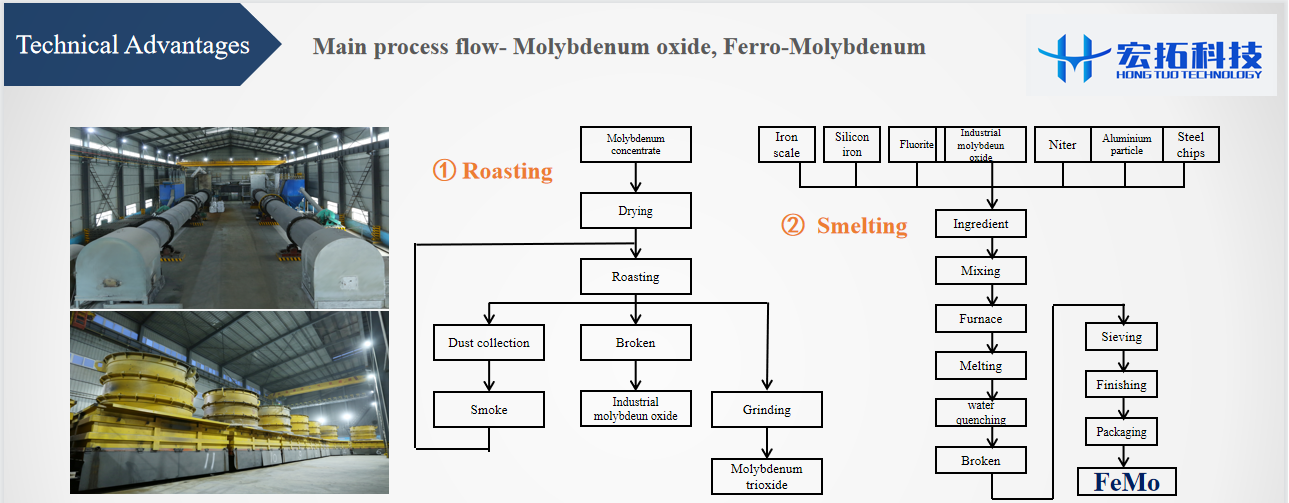

Vorteile der Rösttechnologie: In China wird das erste energiesparende Drehrohrofen-Röstsystem für Molybdänoxid eingeführt. Durch die Wiederverwendung der Molybdändisulfid-Oxidationsreaktion wird eine große Wärmemenge freigesetzt, eine ausreichende und hohe Sauerstoffzufuhr gewährleistet und nach der normalen Molybdänoxidproduktion ein energiesparendes Rösten mit nahezu Null-Energieverbrauch erreicht. Dieses System bietet die Funktionen der automatischen Zuführung, des Färbens, der Energieeinsparung, des Röstens und der Rauchkühlung, des automatischen Recyclings sowie der Kühl- und Zerkleinerungsmischungsverpackung. Dieses System kann die Produktionskosten erheblich senken. Vorteile der Schmelztechnologie: Beim Schmelzen von Ferromolybdän wird ein hochautomatisiertes System verwendet. Der gesamte Schmelzprozess jedes Schmelzofens wird unabhängig voneinander durchgeführt. Der Automatisierungsgrad ist hoch. Im Vergleich zur herkömmlichen Produktionsweise wird die Produktionseffizienz um 100 % gesteigert. Die Arbeitsintensität der Arbeiter wird um 100 % reduziert, und eine automatische kontinuierliche Produktion kann realisiert werden. Das Schmelzen von Ferromolybdän erfolgt hauptsächlich im Si-Al-Wärmereduktionsverfahren, auch als Schmelzen außerhalb des Ofens bekannt. Ferromolybdän enthält 60–75 % Molybdän und ist blockförmig mit einer Partikelgröße von 10–100 mm. |

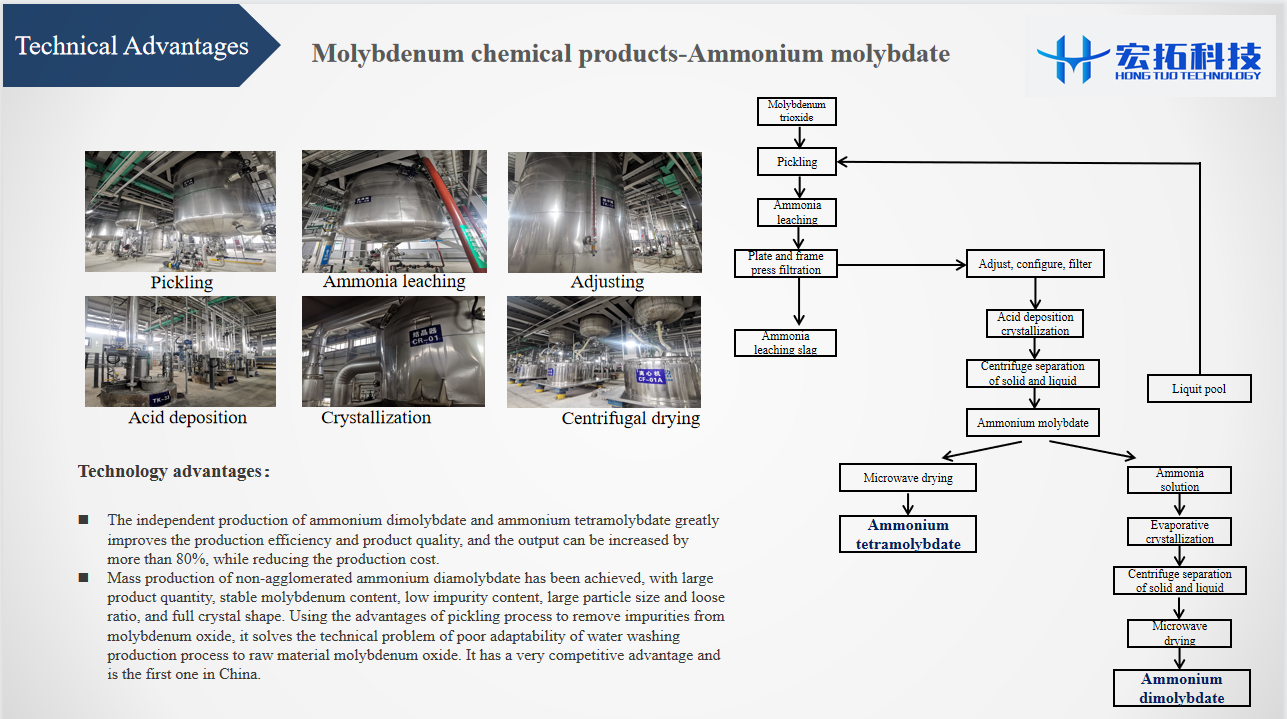

Technologievorteile: Durch die unabhängige Produktion von Ammoniumdimolybdat und Ammoniumtetramolybdat werden die Produktionseffizienz und die Produktqualität erheblich verbessert. Die Produktion kann um mehr als 80 % gesteigert werden, während gleichzeitig die Produktionskosten gesenkt werden. Die Massenproduktion von nicht agglomeriertem Ammoniumdiamolybdat wurde mit großen Produktmengen, stabilem Molybdängehalt, geringem Verunreinigungsgehalt, großer Partikelgröße und Lockerheit sowie vollständiger Kristallform erreicht. Durch die Nutzung der Vorteile des Beizprozesses zur Entfernung von Verunreinigungen aus Molybdänoxid wird das technische Problem der schlechten Anpassbarkeit des Wasserwaschprozesses an den Rohstoff Molybdänoxid gelöst. Dies bietet einen großen Wettbewerbsvorteil und ist das erste Produkt in China. |

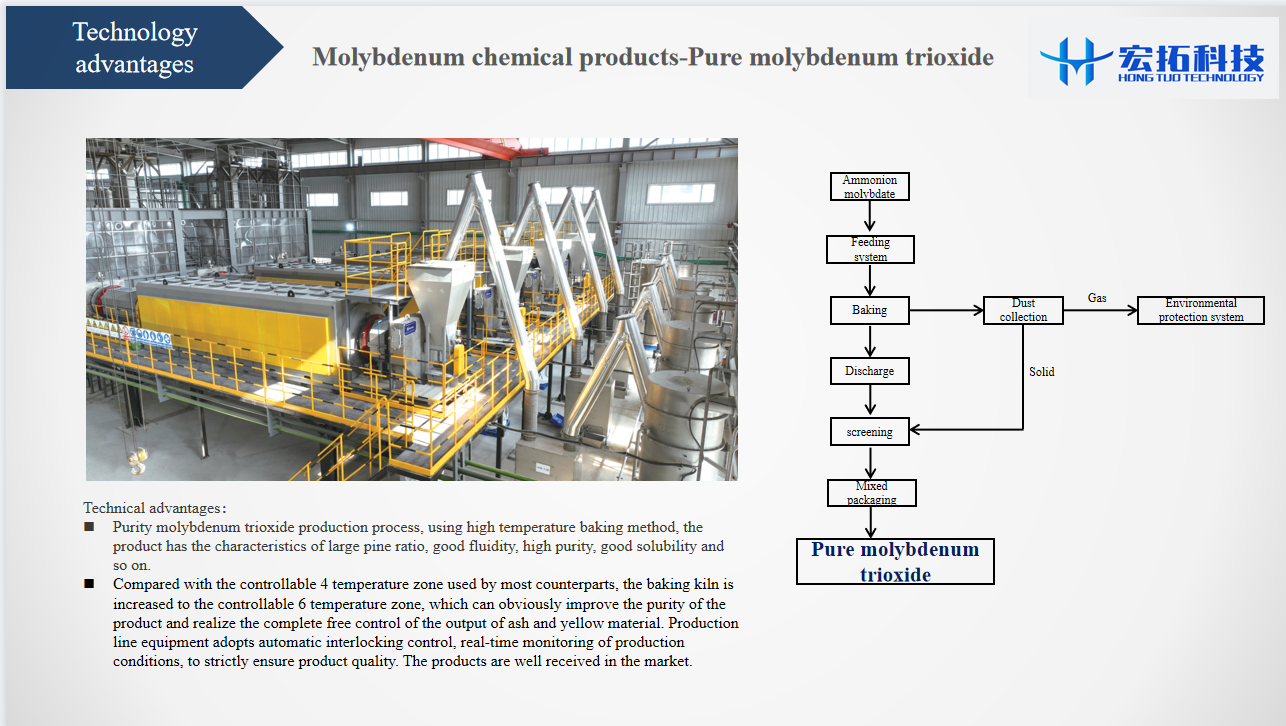

Technische Vorteile: Bei dem Herstellungsprozess von reinem Molybdäntrioxid wird ein Hochtemperatur-Backverfahren verwendet. Das Produkt zeichnet sich durch ein hohes Pinienverhältnis, gute Fließfähigkeit, hohe Reinheit, gute Löslichkeit usw. aus. Im Vergleich zu den regelbaren 4 Temperaturzonen, die bei den meisten Gegenstücken verwendet werden, verfügt der Brennofen über regelbare 6 Temperaturzonen, was die Produktreinheit deutlich verbessert und eine völlig freie Kontrolle der Asche- und Gelbstoffproduktion ermöglicht. Die Produktionslinienausrüstung verfügt über eine automatische Verriegelungssteuerung und Echtzeitüberwachung der Produktionsbedingungen, um die Produktqualität streng zu gewährleisten. Die Produkte finden auf dem Markt großen Anklang. |